Produktbeschreibung

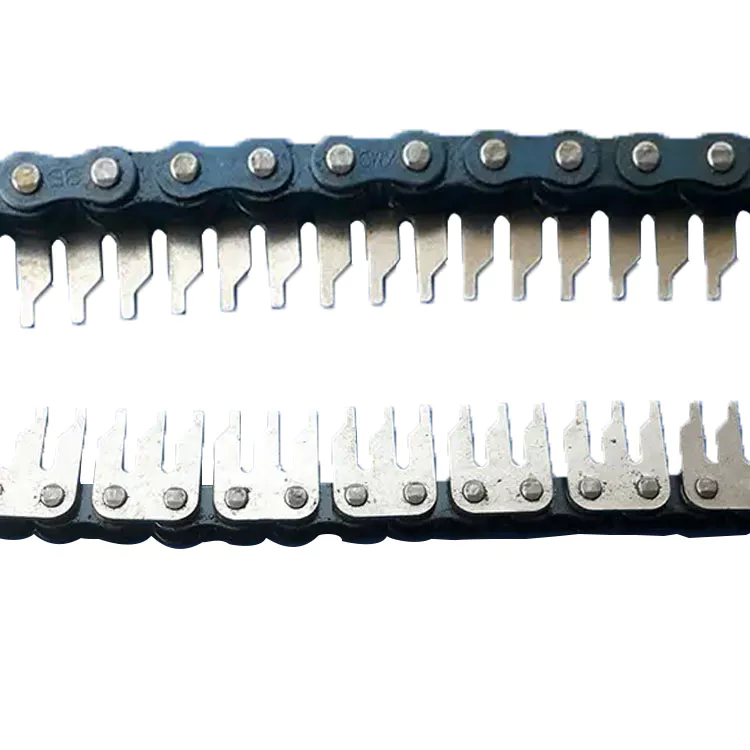

Hochwertige, maßgefertigte Tischförderkette aus Edelstahl (TS635)

Produktbeschreibung

1. Material: Edelstahlkette / Legierter Kohlenstoffstahl

2. Oberflächenbehandlung: Verzinkt / Vernickelt / Dacromet-beschichtet

3. Förderkette aus Edelstahl mit kurzer Teilung und Befestigungselementen.

4. Förderkette aus Edelstahl mit doppelter Teilung.

5. Hohlstiftkette mit doppelter Teilung.

Hinweis: Falls Sie Zeichnungen oder Muster haben, können wir die speziellen Förderketten anfertigen.

| Produktname | Tischförderkette (TS635) |

| Verfügbare Materialien | 1. Stainless Steel: SS304, SS316, etc |

| 2. Alloy Steel: 45Mn, 42CrMo, etc | |

| 3. OEM-Fertigung gemäß Ihren Wünschen | |

| Oberflächenbehandlung | Kugelstrahlen, Polieren, Sauerstoffbehandlung, Schwärzen, Verzinken, Vernickeln, Anodisieren usw. |

| Merkmal | Fire Resistant, Oil Resistant, Heat Resistant |

| Anwendung | Hauptsächlich verwendet in Übertragungsprodukten |

| Entwurfskriterium | ISO DIN ANSI & Kundenzeichnung |

| Größe | Kundenzeichnung & ISO-Norm |

| Paket | Holzkiste/Container und Palette oder nach Maß gefertigt |

| Zertifikat | ISO9001: 2008 |

| Vorteil | Erstklassige Qualität, bester Service, wettbewerbsfähiger Preis, schnelle Lieferung |

| Lieferzeit | 20 days for samples. 45 days for official order. |

View more products,please click here…

Unternehmensprofil

| Material: | Edelstahl |

|---|---|

| Struktur: | Förderkette |

| Oberflächenbehandlung: | Ölblüte |

| Kettengröße: | Ts635 |

| Besonderheit: | Hitzebeständig |

| Sample: | for Free |

| Proben: |

US$ 0/Meter

1 Meter (Mindestbestellmenge) | |

|---|

| Anpassung: |

Verfügbar

| Kundenspezifische Anfrage |

|---|

Can a conveyor chain be used in overhead conveyor systems?

Yes, a conveyor chain can be used in overhead conveyor systems. Overhead conveyor systems are designed to move materials, products, or components along an elevated path, typically in manufacturing or distribution facilities.

Conveyor chains used in overhead conveyor systems are specially designed to handle the weight and load requirements of the application. They are typically made from durable materials such as steel or stainless steel to ensure strength and longevity.

Here are some key considerations when using a conveyor chain in overhead conveyor systems:

1. Load Capacity:

– Ensure that the conveyor chain has sufficient load capacity to handle the weight of the conveyed items. The load capacity should be determined based on the maximum anticipated load and any potential dynamic forces.

2. Chain Type and Design:

– Select a conveyor chain that is suitable for overhead applications, such as an overhead conveyor chain or an inverted tooth chain. These chains are specifically designed to handle the unique requirements of overhead conveyance.

3. Lubrication:

– Proper lubrication is crucial for the smooth operation of the conveyor chain in an overhead system. Consider using lubricants that are suitable for overhead applications and ensure regular lubrication to minimize friction and wear.

4. Safety Measures:

– Implement appropriate safety measures to prevent accidents and ensure worker safety. This may include installing safety guards, emergency stop systems, and implementing regular maintenance and inspection routines.

It is important to consult with conveyor system manufacturers or experts who specialize in overhead conveyor systems to ensure the conveyor chain is selected and installed correctly for the specific application requirements.

Welche Vorteile bietet die Verwendung einer Förderkette aus Kunststoff?

Kunststoff-Förderketten bieten gegenüber herkömmlichen Metallketten mehrere Vorteile. Hier einige der wichtigsten:

1. Korrosionsbeständigkeit: Kunststoffketten sind äußerst korrosionsbeständig und eignen sich daher ideal für Anwendungen in feuchten oder korrosiven Umgebungen. Sie rosten oder zersetzen sich nicht bei Kontakt mit Feuchtigkeit oder Chemikalien.

2. Geringes Gewicht: Kunststoffketten sind deutlich leichter als Metallketten und daher einfacher zu handhaben und zu montieren. Durch ihr geringes Gewicht wird das Gesamtgewicht des Fördersystems reduziert, was zu Energieeinsparungen im Betrieb führen kann.

3. Geräuscharmer Betrieb: Kunststoffketten erzeugen im Vergleich zu Metallketten weniger Lärm und sorgen so für eine ruhigere Arbeitsumgebung. Dies ist besonders vorteilhaft in Branchen, in denen Lärmreduzierung wichtig ist, wie beispielsweise in der Lebensmittelverarbeitung oder Verpackungsindustrie.

4. Geringere Reibung und geringerer Verschleiß: Kunststoffketten sind selbstschmierend, wodurch Reibung und Verschleiß reduziert werden. Dies führt zu einem geringeren Wartungsaufwand und einer längeren Lebensdauer der Kette. Die glatte Oberfläche von Kunststoffketten minimiert zudem das Risiko von Produktbeschädigungen beim Transport.

5. Flexibilität und Modularität: Kunststoffketten lassen sich leicht an die spezifischen Anforderungen von Fördersystemen anpassen. Sie bieten Flexibilität hinsichtlich Länge, Breite und Konfiguration. Darüber hinaus sind Kunststoffketten oft modular aufgebaut, sodass beschädigte oder verschlissene Abschnitte einfach ausgetauscht werden können, ohne die gesamte Kette ersetzen zu müssen.

6. Kostengünstig: Kunststoff-Förderketten sind im Allgemeinen kostengünstiger als Metallketten. Sie sind oft günstiger in der Herstellung und bieten eine längere Lebensdauer bei minimalem Wartungsaufwand, was zu geringeren Gesamtkosten führt.

7. Chemikalienbeständigkeit: Kunststoffketten sind gegenüber einer Vielzahl von Chemikalien beständig und eignen sich daher für Anwendungen, bei denen der Kontakt mit aggressiven Substanzen ein Problem darstellt. Sie widerstehen dem Kontakt mit Ölen, Säuren, Laugen und verschiedenen Reinigungsmitteln.

Zusammenfassend lässt sich sagen, dass die Vorteile von Kunststoff-Förderketten Korrosionsbeständigkeit, geringes Gewicht, geräuscharmer Betrieb, reduzierte Reibung und geringer Verschleiß, Flexibilität, Wirtschaftlichkeit und Chemikalienbeständigkeit umfassen. Diese Vorteile machen Kunststoffketten in verschiedenen Branchen, darunter Lebensmittelverarbeitung, Verpackung, Pharmazie und Logistik, zu einer beliebten Wahl.

How do you optimize the efficiency of a conveyor chain system?

To optimize the efficiency of a conveyor chain system, several factors should be considered and implemented:

1. System Design: Ensure that the conveyor system is properly designed to minimize energy losses, reduce friction, and optimize material flow. Consider factors such as conveyor length, incline/decline angles, and the number and placement of drive units to achieve efficient operation.

2. Chain Selection: Select the appropriate conveyor chain based on the specific application requirements, such as load capacity, speed, and environmental conditions. Consider factors like chain material, pitch, and strength to ensure optimal performance and longevity.

3. Lubrication: Proper lubrication of the conveyor chain is essential for reducing friction, wear, and power consumption. Choose the right lubricant for the application and regularly maintain the lubrication levels to ensure smooth chain operation.

4. Tensioning and Alignment: Regularly inspect and adjust the tension and alignment of the conveyor chain to prevent excessive slack or tightness. Proper tensioning and alignment help to minimize chain wear, reduce energy losses, and ensure consistent performance.

5. Preventive Maintenance: Implement a regular maintenance program to identify and address potential issues before they escalate. This includes cleaning the chain, inspecting sprockets and guides, replacing worn components, and checking for proper tension and alignment. A well-maintained system reduces downtime and extends the life of the chain.

6. System Monitoring: Utilize monitoring tools such as sensors, cameras, or automated systems to track the performance of the conveyor chain system. Monitoring can provide valuable data on chain tension, alignment, speed, and power consumption, allowing for timely adjustments and optimization.

7. Training and Operator Awareness: Train operators on best practices for operating and maintaining the conveyor chain system. Promote awareness of energy efficiency, proper handling, and safety protocols to ensure optimal system performance.

By considering these factors and implementing appropriate measures, the efficiency of a conveyor chain system can be optimized, leading to improved productivity, reduced energy consumption, and longer chain life.

editor by CX 2023-11-07